News

熱門推薦

熱門推薦

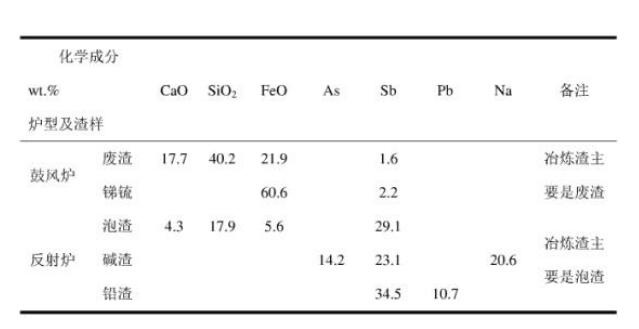

從下(xia)表(biao)1中(zhong)我(wo)們(men)可以看出,銻(ti)冶煉(lian)爐冶煉(lian)熔渣渣系為FeO-SiO2-CaO三元ig渣系,由于國內還(huan)沒有(you)銻(ti)冶煉(lian)爐用耐(nai)(nai)火(huo)材料(liao)的具(ju)體研(yan)究,在銻(ti)冶煉(lian)選材上我(wo)們(men)可參考銅,鉛(qian),鋅具(ju)有(you)相同渣系的冶煉(lian)爐用耐(nai)(nai)火(huo)材料(liao)進行初步分析。

表1國內某大(da)型銻冶煉(lian)廠各渣(zha)樣的化學(xue)組成平均(jun)值

1、熱(re)應力破壞

雖然銻冶(ye)煉(lian)的(de)溫(wen)(wen)度(du)不(bu)高(1100~1200℃),但每(mei)爐期(10小時/爐)結(jie)束后的(de)冷(leng)料(liao)加入會使爐內(nei)的(de)溫(wen)(wen)度(du)急劇下降,爐內(nei)約有300~400℃的(de)溫(wen)(wen)度(du)波動(dong),頻繁(fan)的(de)溫(wen)(wen)差變化使襯(chen)磚(zhuan)形成溫(wen)(wen)度(du)梯(ti)度(du),進而產生了較(jiao)大(da)的(de)熱(re)(re)應力,頻繁(fan)的(de)熱(re)(re)沖擊會不(bu)斷降低耐火材(cai)料(liao)的(de)強度(du)。當熱(re)(re)應力大(da)于襯(chen)磚(zhuan)的(de)強度(du)時,磚(zhuan)就會發生破裂剝(bo)落(luo)。因此,銻治煉(lian)爐用耐火材(cai)料(liao)對熱(re)(re)震穩定性能有一定的(de)要求。

另外,很多沿煉廠家(jia)為(wei)了壓縮施工及開(kai)爐時(shi)(shi)間(jian),任意縮短大(da)(da)修后的(de)(de)烘窯時(shi)(shi)間(jian),因此烘窯時(shi)(shi)要嚴格按(an)照升(sheng)(sheng)溫(wen)(wen)曲線升(sheng)(sheng)溫(wen)(wen)(如爐為(wei)反射爐要隨著(zhu)溫(wen)(wen)度升(sheng)(sheng)高逐漸放松(song)反射爐兩端(duan)拉桿,調節壓力(li)以避(bi)免(mian)因溫(wen)(wen)度升(sheng)(sheng)高應力(li)較大(da)(da)),避(bi)免(mian)溫(wen)(wen)差(cha)較大(da)(da)引(yin)起磚面產生較大(da)(da)的(de)(de)熱應力(li)而出現剝落(luo)開(kai)裂(lie)的(de)(de)現象。

2、金屬及硫化物(wu)對耐火材料的侵蝕

耐火(huo)材料在使(shi)用過程中(zhong),熔體可沿其氣孔(kong)、裂隙等毛(mao)細(xi)管通道滲入磚內,并與之相互作用形成于原來磚的(de)結構和性質(zhi)不同的(de)變(bian)質(zhi)層,當爐內溫度發生劇烈波動(dong)時,變(bian)質(zhi)層就會崩裂、剝落(luo),這種剝落(luo)稱(cheng)為結構剝落(luo)。

銅冶煉爐爐襯鎂鉻磚熔(rong)蝕主要因溶劑、爐渣與鎂鉻磚反應而(er)引(yin)起:

(1)在熔煉(lian)、吹煉(lian)過程中(zhong),冰銅(tong)中(zhong)的(de)鐵(tie)被(bei)氧(yang)化與加入轉爐內(nei)的(de)二氧(yang)化硅生成鐵(tie)橄(gan)欖石(shi)渣,鐵(tie)橄(gan)攬石(shi)與鎂(mei)鉻磚中(zhong)的(de)方鎂(mei)石(shi)反應(ying)使方鎂(mei)石(shi)溶于渣中(zhong);

(2)加入轉爐(lu)內的二氧(yang)化硅還能和方(fang)鎂石反應生成鎂橄(gan)欖石,使爐(lu)襯熔(rong)蝕;

(3)中(zhong)鐵(tie)(tie)(tie)的氧化物能使方鎂石和鉻鐵(tie)(tie)(tie)礦晶粒(li)飽和(鐵(tie)(tie)(tie)鉻尖晶石),并形(xing)成固溶體從而形(xing)起鉻鐵(tie)(tie)(tie)。

綜上所述,鎂鉻(ge)尖晶石(shi)表(biao)現出良(liang)好的抗(kang)渣性,爐渣對鎂鉻(ge)耐火材料的侵蝕(shi)主(zhu)要表(biao)現為(wei)方鎂石(shi)的熔(rong)蝕(shi)。

3、化學侵蝕

高溫(wen)作(zuo)用下(xia),銻精(jing)煉(lian)過(guo)程中純堿或強堿的(de)加(jia)(jia)入會(hui)加(jia)(jia)劇耐(nai)火(huo)材(cai)料的(de)侵(qin)蝕。堿性(xing)氧化物會(hui)滲入到鋁硅(gui)系(xi)耐(nai)火(huo)材(cai)料內部(bu)形成低熔點的(de)鈉長石(shi)(Na2O·Al2O3·6SiO2熔點1100℃左(zuo)右),會(hui)使(shi)(shi)耐(nai)火(huo)材(cai)料發生熔損或伴(ban)隨體積膨脹(zhang)出(chu)現“堿裂”而損壞,這(zhe)也是高鋁磚(zhuan)在銻冶煉(lian)反(fan)射爐的(de)使(shi)(shi)用壽(shou)命較鎂鉻磚(zhuan)與鉻渣磚(zhuan)短(duan)且被逐步淘汰的(de)原因(yin)。

4、沖(chong)刷磨損

銻冶煉鼓(gu)風爐(lu)的(de)(de)咽喉(hou)口持續(xu)地(di)受到熔體的(de)(de)沖刷磨(mo)損(sun)(sun),損(sun)(sun)毀(hui)較快;反射爐(lu)內(nei)持續(xu)鼓(gu)入的(de)(de)壓縮空氣(qi)會帶(dai)動熔體翻騰,對渣線區耐火材(cai)料(liao)的(de)(de)沖刷性特別(bie)強(qiang),導致(zhi)該部(bu)(bu)位(wei)的(de)(de)耐火材(cai)料(liao)損(sun)(sun)害.嚴重,不(bu)斷損(sun)(sun)蝕后形成(cheng)“U”型區,若是(shi)爐(lu)內(nei)全為同材(cai)質耐火材(cai)料(liao),渣線部(bu)(bu)位(wei)耐火材(cai)料(liao)會較其他部(bu)(bu)位(wei)提前損(sun)(sun)壞。