中頻爐

筑(zhu)爐(lu)烘爐(lu)及維(wei)護工藝

一、筑爐

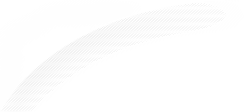

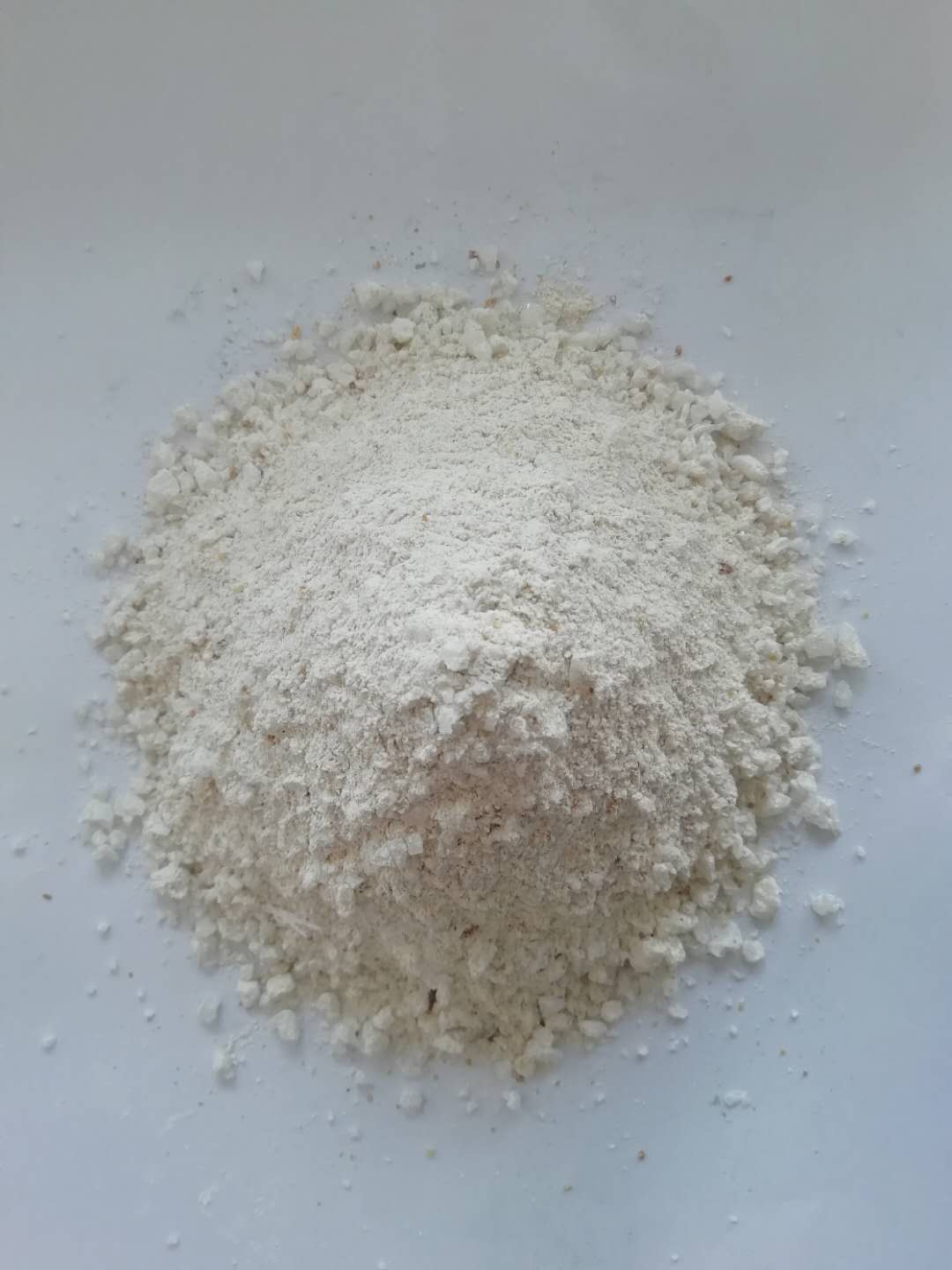

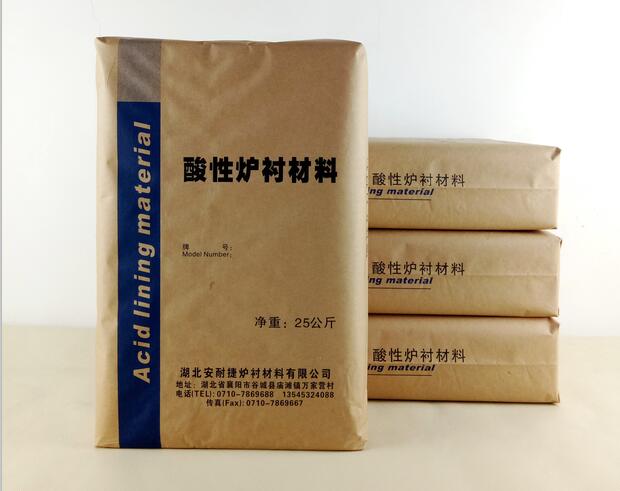

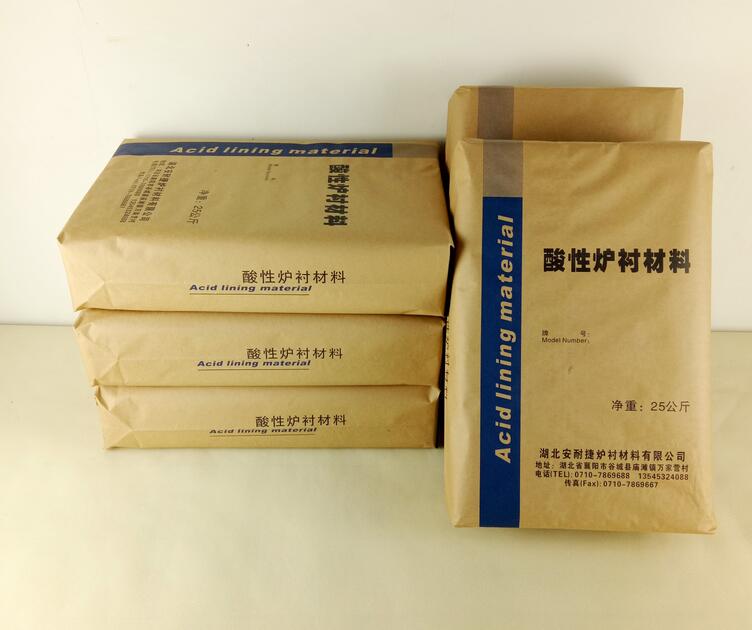

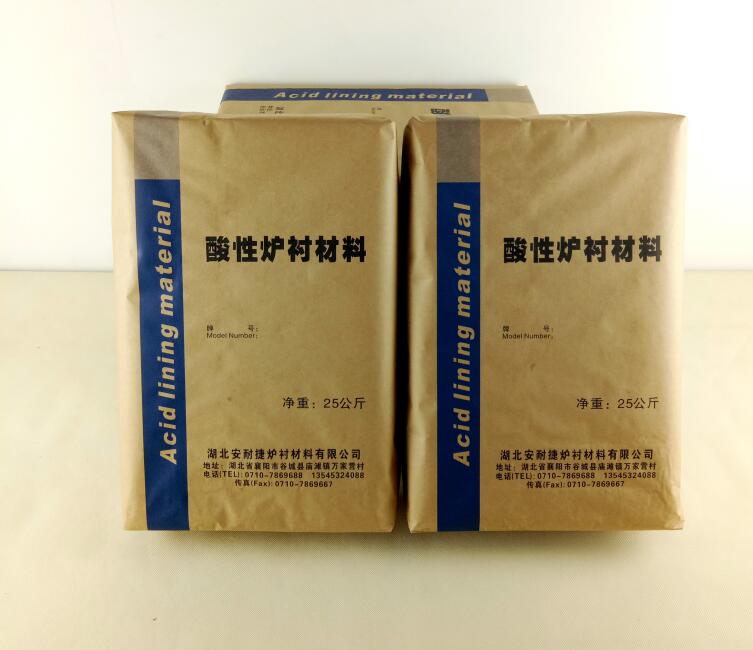

1、坩(gan)堝耐火材料

坩堝耐火材料的確認:選(xuan)購湖北安耐捷爐襯材料有(you)限公司的酸性爐襯材料,須對(dui)材料供應商(shang)的產(chan)品(pin)名稱(cheng)及型(xing)號進行確認。

?設備檢查;

筑爐(lu)前應對(dui)電爐(lu)設(she)備進(jin)行試水試壓,試運行,爐(lu)體傾動檢查;新涂抹膠泥(ni)要烘干烤透水份,確認無(wu)誤(wu)后方可進(jin)行鋪(pu)爐(lu)及筑爐(lu)。

2、 安裝報警(jing)系統。

3、 爐底打結。

a..層(ceng)(ceng)加(jia)料,然后(hou)扒平。用振(zhen)動叉(cha)由(you)外(wai)周向內叉(cha)3-4遍,耗時12-15分鐘,注意有序、交(jiao)叉(cha)、均勻的原則。然后(hou)用圓(yuan)形平錘由(you)中心以(yi)螺(luo)旋形式(shi)向外(wai)圓(yuan)周振(zhen)2遍,耗時3-6分鐘,平錘要求(qiu)第二錘壓..錘1/3,不漏錘。搗實后(hou)用叉(cha)子(zi)把表(biao)面(mian)刮(gua)松5-10㎜,以(yi)利于層(ceng)(ceng)與(yu)層(ceng)(ceng)之間相互咬合及防止(zhi)分層(ceng)(ceng)。

b第二層加(jia)料,方(fang)法同上。

c用水(shui)平(ping)儀及木板將爐底找平(ping)。

4 、 放置坩(gan)堝模具

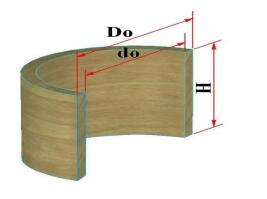

a坩(gan)堝(guo)模具誤差≤5㎜。坩(gan)堝(guo)模具失圓將導致坩(gan)堝(guo)壁厚不勻,必須(xu)重新修整(zheng)坩(gan)堝(guo)模具,使其符合(he)圖紙要求。

b坩堝(guo)模具排氣孔(kong)直(zhi)徑為(wei)3-6㎜,間距為(wei)150-200㎜;模具如果銹蝕,應(ying)用砂紙打磨(mo)后方可(ke)使(shi)用。

c放置坩堝模(mo)具時(shi),注意**坩堝壁厚一(yi)致(zhi)并(bing)和線圈(quan)同心,焊縫(feng)留于(yu)后(hou)半側(ce)(ce),**前側(ce)(ce).厚。

d用三(san)個木楔塊固(gu)定坩堝模具。

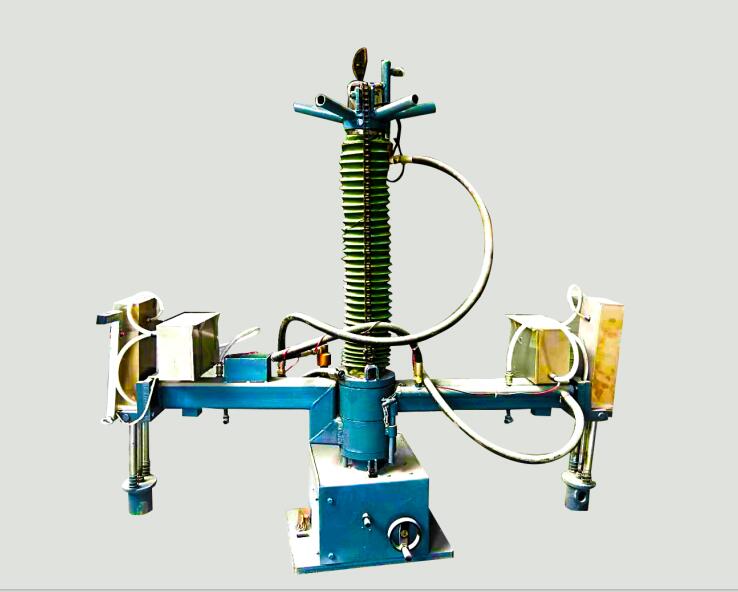

5、筑爐機的安裝

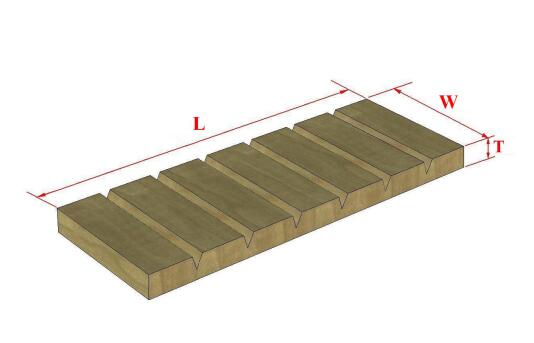

氣(qi)(qi)動(dong)筑(zhu)爐(lu)機(ji)由氣(qi)(qi)體分配器(qi)、氣(qi)(qi)缸套(tao)、氣(qi)(qi)錘(chui)頭(tou)、長度調節(jie)(jie)桿及鏈(lian)條組成,主要用(yong)于中(zhong)頻爐(lu)的干質(zhi)爐(lu)襯材(cai)料打(da)結,氣(qi)(qi)動(dong)筑(zhu)爐(lu)機(ji)是利用(yong)氣(qi)(qi)錘(chui)頭(tou)敲擊中(zhong)頻爐(lu)坩堝內壁原理(li),使爐(lu)襯材(cai)料的大小(xiao)顆粒互相填(tian)充空隙,以(yi)達(da)到爐(lu)襯材(cai)料緊密的效(xiao)果(guo)。該(gai)筑(zhu)爐(lu)機(ji)設計有自(zi)動(dong)旋(xuan)轉裝置(zhi),在使用(yong)過程中(zhong)均可自(zi)動(dong)旋(xuan)轉,并(bing)可隨(sui)意調節(jie)(jie)輸入氣(qi)(qi)量(liang),以(yi)調節(jie)(jie)振動(dong)力大小(xiao),**打(da)結效(xiao)果(guo)均勻(yun)。該(gai)筑(zhu)爐(lu)機(ji)操(cao)(cao)作(zuo)簡單,需一人操(cao)(cao)作(zuo)行車吊(diao)起(qi),確(que)定好打(da)結位置(zhi)后開戶氣(qi)(qi)源(yuan),在打(da)結過程中(zhong)可適當(dang)調節(jie)(jie)壓力大小(xiao),以(yi)**打(da)結均勻(yun),并(bing)可隨(sui)時操(cao)(cao)作(zuo)行車均勻(yun)向上下移動(dong)。

6、填(tian)筑(zhu)坩堝壁

a務必將底部與坩堝壁接觸的材料扒松5-10㎜!

b添加耐火材料,須(xu)仔細檢(jian)查每一(yi)層(ceng),注(zhu)意不要(yao)讓任何包裝碎片及其(qi)它雜物混(hun)入爐襯材料內(nei)!

c如(ru)果爐襯材(cai)(cai)料進入鋪(pu)設材(cai)(cai)料之間,需全部清除。如(ru)無(wu)法清除,全部爐襯材(cai)(cai)料就必須拆(chai)掉(diao)。

d坩(gan)堝壁..層加(jia)(jia)料(liao)10-15cm,加(jia)(jia)料(liao)后扒平。然后用振(zhen)動叉(cha)叉(cha)3-4遍,充(chong)分排(pai)(pai)氣,注意有(you)序、交叉(cha)、均(jun)勻的原則。然后繼(ji)續均(jun)勻加(jia)(jia)料(liao),每加(jia)(jia)10-15 cm,扒平并用振(zhen)動叉(cha)充(chong)分排(pai)(pai)氣,直至填充(chong)整個爐壁。

e 將(jiang)已(yi)吊好(hao)的筑爐(lu)(lu)(lu)(lu)機降(jiang)至坩(gan)堝下(xia)部,調整好(hao)高度(du)后開機自行打(da)(da)結(jie)(jie),注意調整至合理的氣(qi)壓,以(yi)免(mian)氣(qi)壓太大將(jiang)坩(gan)堝敲打(da)(da)變(bian)形。..層敲打(da)(da)約20min,然后將(jiang)筑爐(lu)(lu)(lu)(lu)機上提(ti)15-20cm繼續(xu)敲打(da)(da)15-20min,以(yi)此往(wang)復直至打(da)(da)結(jie)(jie)至爐(lu)(lu)(lu)(lu)口(kou)部位。在打(da)(da)結(jie)(jie)過程(cheng)中(zhong)由(you)于爐(lu)(lu)(lu)(lu)襯密實程(cheng)度(du)越來越高,爐(lu)(lu)(lu)(lu)料會出現(xian)下(xia)沉造成爐(lu)(lu)(lu)(lu)口(kou)料位下(xia)移,這(zhe)時將(jiang)表(biao)面扒松再次填(tian)料將(jiang)空間填(tian)滿并充分(fen)排氣(qi)繼續(xu)開機筑爐(lu)(lu)(lu)(lu),直至爐(lu)(lu)(lu)(lu)襯打(da)(da)結(jie)(jie)致密,料位不再下(xia)移為止。

f打結(jie)至1/3高度,可去掉楔木塊。

g必須將爐襯一(yi)次性(xing)打完,嚴(yan)禁(jin)停停打打,因為(wei)此材(cai)料吸潮性(xing)強,加之鑄造車(che)間粉塵大、雜物多,影(ying)響爐襯壽命。

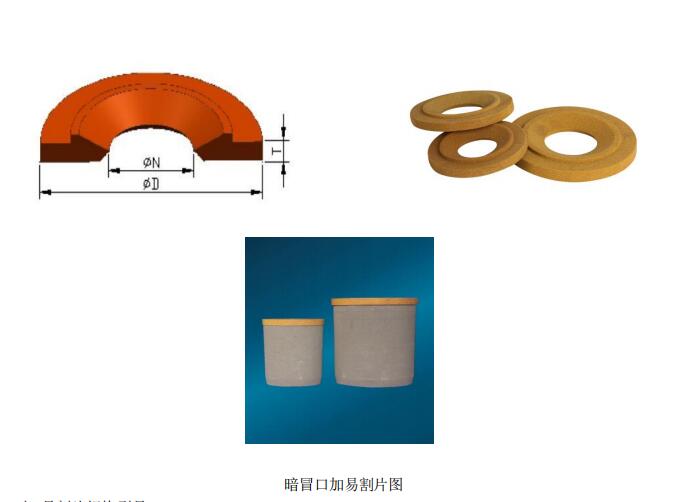

7、 爐嘴

爐嘴下部可(ke)鋪一層10-20㎜爐襯材(cai)(cai)料干(gan)料,其(qi)它部位(wei)可(ke)用爐襯材(cai)(cai)料加水玻璃及水進行施工。

二、烘爐(lu)

1、將K型熱(re)電偶靠坩堝壁插(cha)入,并使(shi)其.下端**在(zai)坩堝模的中(zhong)下部(bu)位置。

2、用(yong)人工將(jiang)鐵塊密實地放入坩堝模內。

3、用石棉(mian)布或(huo)爐蓋將坩堝模(mo)蓋住,僅留一排(pai)氣(qi)孔即可,使整個爐襯受熱均(jun)勻。

4、須滿爐燒結(jie),液面.高處達到離爐口(kou)100㎜左右(you)位置,以利(li)整體燒結(jie)。

5、燒(shao)結規范:

a以100℃/h將爐(lu)料(liao)加熱到900℃,并在此(ci)保溫2h。

b .900℃保溫結束后,取出K型熱(re)電偶。

c繼續加大功(gong)率(lv),使爐(lu)料開始熔(rong)(rong)化,約用5小時使電(dian)爐(lu)完全熔(rong)(rong)化成(cheng)滿爐(lu)狀態,當溫(wen)度達到1430℃,將爐(lu)渣及時扒掉。低(di)功(gong)率(lv)的升溫(wen)至爐(lu)溫(wen)1620℃(±20℃)。

d在1600℃-1650℃保溫(wen)1-2小(xiao)時。

e 當鐵水溫度(du)大于1500℃時,一般(ban)每(mei)10分鐘監測(ce)一次(ci)溫度(du)。

f 在初始爐料(liao)熔化達到(dao)30%左(zuo)右開始加料(liao)。

g每次(ci)加料(liao)都(dou)應在(zai)上次(ci)料(liao)沒完全熔化(hua)之前(qian)進行,注意不要產生棚料(liao)現象,繼續加料(liao)至爐滿。

6、熔(rong)煉(lian)過程(cheng)中掛料的發生及處理(li):

a熔煉過程中要仔(zi)細加料(liao),注意觀察爐(lu)況,以免出現(xian)掛料(liao)現(xian)象。

b掛料下熔(rong)池內熔(rong)融金屬溫度過(guo)高,可使(shi)爐襯快速燒蝕(shi),并隨時(shi)有爆炸的危險。

c出現掛料后(hou),應減(jian)少電源功率為(wei)保溫功率的(de)25%即可,以防熔融金屬(shu)過熱。

d此時須傾(qing)斜(xie)爐體,使(shi)(shi)熔融金(jin)屬與掛料接觸,并使(shi)(shi)其熔化(hua)掉一個(ge)孔洞(dong)。

e轉動(dong)爐(lu)體使(shi)其(qi)返(fan)回到直(zhi)立位置,通過孔洞加料,使(shi)熔融金(jin)(jin)屬(shu)與掛料接觸并使(shi)之(zhi)熔化。注意(yi):進行此步(bu)驟時不(bu)要(yao)使(shi)熔煉金(jin)(jin)屬(shu)過熱(re)。

三、維護工藝

1、坩(gan)堝使用(yong)初期,燒結(jie)層(ceng)薄,應盡量避免大功率送電,產生過(guo)激的電磁攪拌,使爐襯(chen)損(sun)傷,通(tong)常前48h內(nei)不超(chao)過(guo)總(zong)功率的60-80%。

2、加(jia)料時,應(ying)盡量避免料砸坩(gan)(gan)堝,使(shi)坩(gan)(gan)堝受到(dao)傷害。尤其是冷爐后(hou),坩(gan)(gan)堝的強度極低(di),嚴(yan)禁機械加(jia)料。人工加(jia)料也應(ying)特別小心,以防裂紋增(zeng)大(da),導致金(jin)屬液滲(shen)入(ru)可能(neng)性增(zeng)大(da),造(zao)成(cheng)漏爐事故。

3、爐(lu)(lu)子燒結完成后,要求操作(zuo)人員責任心強(qiang),時(shi)刻(ke)注(zhu)意檢查爐(lu)(lu)襯工況,保持整個(ge)系統(tong)處于(yu)良好(hao)狀態。

4、中頻(pin)爐工(gong)作結束后,不管任何(he)原因(yin),都應**冷卻(que)水系(xi)統循環12h左右,同時**爐膛內溫(wen)度低于200℃,否則將導致(zhi)爐襯(chen)及感(gan)應線圈的損傷甚至報廢。

5、在運行(xing)過程中或(huo)空爐時,坩堝溫度仍(reng)很高,應減(jian)少(shao)爐蓋(gai)的開啟次數和時間,以減(jian)少(shao)熱損失和爐襯(chen)急冷產生裂(lie)紋。

6、正常生產(chan)應(ying)滿爐(lu),禁止半爐(lu)生產(chan)。以免溫差過(guo)大產(chan)生裂紋。

7、正(zheng)常熔化時應邊(bian)加(jia)料邊(bian)熔化,不允許鐵水化清(qing)以后再(zai)加(jia)料。尤其是廢鐵料加(jia)入量過大,造(zao)成鐵水液面(mian)波動大,鐵水易穿入液面(mian)以上未愈合的爐襯(chen),引起(qi)意外(wai)穿爐。

8、新搗筑的爐襯,應至少連續使用3-6爐,有(you)利于形成(cheng)足夠(gou)強度的燒結層。

9、爐襯冷卻方法:

a出完鐵水(shui),立即投入(ru)碎(sui)料若(ruo)干,使(shi)爐襯自然(ran)冷(leng)卻。

b鐵水倒(dao)空、倒(dao)盡(jin)自(zi)然冷卻(que)。

c鐵水倒空(kong)、倒盡,用風機和(he)風管快速(su)降溫(wen)冷(leng)卻。

建議:按方法a進行冷(leng)卻。

10.爐(lu)襯(chen)應由專人(ren)管理

a每次開(kai)爐前,須有人確(que)認同意后(hou)方可開(kai)爐。

b每熔完一(yi)爐后,需有人(ren)及時檢查爐襯(chen)侵蝕程度,判斷爐襯(chen)可(ke)否繼續使(shi)用,做到(dao)及時修補。一(yi)旦(dan)發(fa)現(xian)爐況較差,影響到(dao)安全生產,應(ying)立(li)即停爐,并及時通知(zhi)相(xiang)關(guan)**。

c爐(lu)嘴與爐(lu)襯結(jie)合處,易產生裂紋(wen),易滲漏,每(mei)次開爐(lu)前都(dou)應仔(zi)細(xi)觀察,及時(shi)采取補救措(cuo)施。

d.爐領與(yu)爐襯材料由于膨脹系數(shu)不同(tong),產生裂(lie)紋(wen),需及時修補,避免分層造成(cheng)穿刺(ci)。

e.冷(leng)卻時,裂(lie)紋(wen)≥2㎜要及(ji)時修(xiu)補。

11.判(pan)定爐襯是否拆除方法:

a當爐襯(chen)厚(hou)度(du)低于50㎜時,必須拆(chai)除。

b當爐襯報(bao)警電(dian)流過(guo)大,確認報(bao)警裝置(zhi)無誤動作,此時需拆爐。

c當在某一額(e)定直流(liu)(liu)(liu)(liu)(liu)電(dian)壓下(xia),前期和(he)后期的鐵水(shui)重量相當,爐襯(chen)(chen)無明顯局(ju)部侵蝕,直流(liu)(liu)(liu)(liu)(liu)電(dian)流(liu)(liu)(liu)(liu)(liu)上升(sheng)15-20%,爐襯(chen)(chen)須拆除。使用過程中,若出(chu)現(xian)直流(liu)(liu)(liu)(liu)(liu)電(dian)流(liu)(liu)(liu)(liu)(liu)表及直流(liu)(liu)(liu)(liu)(liu)電(dian)壓表晃動幅度很大,或者發現(xian)直流(liu)(liu)(liu)(liu)(liu)電(dian)流(liu)(liu)(liu)(liu)(liu)表持續上升(sheng),直流(liu)(liu)(liu)(liu)(liu)電(dian)壓表持續下(xia)降,則(ze)證明爐襯(chen)(chen)已經漏(lou)爐,需立即采取緊急措(cuo)施。

12、若熔煉(lian)結束(shu),爐(lu)內不(bu)允許留(liu)有鐵液,避免爐(lu)體上下溫差(cha)較大致使坩(gan)堝拉傷,產生裂紋(wen)。

13、坩(gan)堝冷爐(lu)襯非..熔煉操作要求(冷爐(lu)啟動(dong)視停爐(lu)時間而定):

a.在(zai)爐內加(jia)入(ru)滿爐鐵塊。

b蓋好爐蓋,以(yi)300℃/h將爐內金屬(shu)爐料升溫到900℃。

c在(zai)(zai)900℃保溫(wen)2h。在(zai)(zai)此期間,不允許產(chan)生液態金屬!

d保(bao)溫結束后(hou),可(ke)以(yi)進(jin)行正常熔(rong)化。

e熔(rong)煉(lian)過(guo)程(cheng)中各(ge)種爐(lu)料(liao)(liao)的添加(jia)順(shun)序:先加(jia)入熔(rong)點較(jiao)低(di)、元(yuan)素燒(shao)損(sun)較(jiao)小的爐(lu)料(liao)(liao),熔(rong)點較(jiao)高、元(yuan)素燒(shao)損(sun)較(jiao)大的爐(lu)料(liao)(liao)后(hou)加(jia),鐵合金.后(hou)加(jia)入。

f加(jia)料(liao)時須特別注意(yi):冷濕(shi)爐料(liao)和鍍鋅爐料(liao)要加(jia)在其(qi)它(ta)爐料(liao)上(shang)面,讓其(qi)慢(man)慢(man)進入鐵液(ye)中(zhong)(zhong),避免鐵液(ye)飛濺。金屬(shu)爐料(liao)中(zhong)(zhong)嚴禁混有(you)彈殼,密(mi)封管頭和其(qi)它(ta)易爆(bao)物(wu)品。

當前位置:

當前位置:

熱門推薦

熱門推薦

推薦新聞

推薦新聞

在線留言

在線留言 詳情內容

詳情內容